凝汽器循环水二次滤网差压大原因分析及处理

凝汽器循环水二次滤网装置的安全、稳定运行,是电厂安全、经济生产的重

要保证。循环水系统在日常运行中,常会遇到循环水二次滤网堵塞、差压大的故

障,若不能及时发现和妥善处理,会导致循环水进水流量下降,造成凝汽器换热

效率降低,凝汽器真空下降,直接影响到发电机组的安全、经济运行,严重时会

造成机组负荷出力受限甚至被迫停运的事故发生。因此,保证循环水二次滤网安

全、稳定的运行,是保证电力生产的安全、经济、稳定运行的重要环节。通

过对现场发生的实际案例分析了导致循环水二次滤网堵塞、差压大的原因及实际

处理方案。

一、循环水系统设备运行状况

某厂#4机组汽轮机型号为N300-16.7/538/538型亚临界、一次中间再热、

双缸、双排汽、凝汽式汽轮机,2006年投产。循环水系统采用开式循环,从长江

取水,回水回至长江。设置了两台循环水泵,型

号为:SEZ1600-1400/1050,设计流量为22500m3/h,扬程为17米。在实际运行时经沿途化

学制水取水、管道沿程损失,进入凝汽器前的运行参数:单泵运行约在0.03MPa~0.05MPa、

流量15.5t/h,双泵运行约在0.08MPa~0.10MPa、流量21.5t/h。同时,为防止循环水中的

杂物、杂质进入凝汽器水室,在凝汽器A、B侧循环水进水管前设置了二次滤网,循环水通

过循环水二次滤网过滤杂物、杂质后进入凝汽器水室,二次滤网为无锡鸿翔电力辅机有限公司生产

的WNBD-1800-SHWJ型自动清洗二次滤网。

该二次滤网工作原理,水流在壳体内部

的前端面流向滤网内侧再流向网外,杂物被阻挡在固定滤网内侧。网芯与壳体固

定,无杂物钻漏缝隙。简体内装有20个梯形相同固定滤网,固定滤网的网板上

均匀开了若干φ4.5mm的小孔。简体上进水端装设有排污管,当达到运行(设定

的时间)或(设定的差压报警值)时,排污门自动打开,二次滤网转动排污机构,

自动依次堵严固定滤芯的每--格,建立网面反冲洗压差,实现分区冲洗。将滤网

内侧的杂物通过自动控制利用水的强力压差将反冲洗杂物排出进入循环水回水管

道,排放至长江。

因近年来,国家长江生态环保要求越来越严格,沿江各电厂循环水系统严禁

加药处理水质,导致循环水内出现大量水生植物和贝类微生物,尤其在夏季、秋

季为明显,如二次滤网的清洗效果不佳,导致水生植物和贝类微生物吸附在二

次滤网网板上持续繁殖、滋长,引起二次滤网堵塞。

循环水二次滤网差压大事件经过

2022年夏季,因长江水温升高,为提高凝汽器的真空,#4机组采用双循环.

水泵运行方式。8月3日一8月5日,#4机循环水流量由21.5t/h下降至

15.7t/h,A侧循环水进水压力由0.06MPa^下降至0.03MPa,B侧循环水进水压力

由0.08MPa下降至0.05MPa,同负荷凝汽器真空下降约2KPa。

就地检查就地检查发现#4机A循环水二次滤网进出水差压由原先0.01MPa上

升至0.05MPa,B循环水二次滤网进出水差压由原先0.01MPa.上升至0.03MPa,判

断为#4机A、B侧循环水二次滤网均发生不同程度的堵塞现象。因迎峰度夏汽机

保电,#4机组无法停运,凝汽器真空下降严重影响到机组正常带负荷,必须尽快

解决循环水二次滤网差压的缺陷。该公司立即组织对循环水二次滤网系统进行全

面检查,经检查排污阀、二次滤网顶部旋转电动执行机构均工作正常,未查出导

致二次滤网堵塞的明显故障点。

为消除二次滤网堵塞的缺陷,该公司制定了多条

措施:

1)修改冲洗间隔时间,为防止电动执行机构过热,原先冲洗时间设置每

格清洗后间隔时间5分钟后再进行下一格清洗,为保持二次滤网能够连续清洗,

将冲洗间隔时间改为1分钟。

2)安排人连续的使用铜棒敲击二次滤网壳体,

通过震动方式震落二次滤网网板.上的吸附物。

3)将电动执行机构转向调整,由

原先的顺时针转动调整为逆时间转动。

措施实施后,取得了一定的效果,循环流

量由15.7t/h上升至17.8t/h,凝汽器真空约上升了1KPa,但也只能维持现状,没有从根本解决问题。8月15日,循环水流量再次出现缓慢下降现象,通过以上

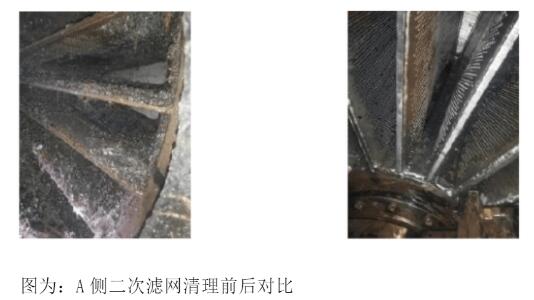

处理手段已无法维持。8月23日,该公司决定,停用A侧半侧凝汽器,对A侧循

环水二次滤网进行清理。A侧凝汽器停用后,在A侧二次滤网网板上发现有大量

的贝壳内水生物吸附,每格滤网均严重堵塞,约清理出250斤贝壳内水生物,清

理后重新投用A侧凝汽器,#4机循环水流量上升至19t/h,A侧二次滤网差压下

降至0.01MPa,本次清理后仅仅维持了4天,再次发生二次滤网堵塞现象。结合

清理发现的现象,该公司认为#4机组二次滤网反冲洗装置出现问题,计划在9月

份A修中全面解体检查。

三、循环水二次滤网解体发现问题

#4机A修时,该公司对凝汽器循环水二次滤网及附属设备进行了全面解体检

查,发现问题如下:

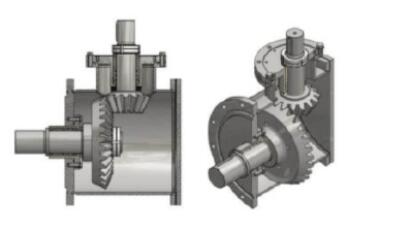

1)内部传动机构已严重损坏,设备转动时出现打滑、空转。同时发现传动齿轮转速比为1:6,设计的网格为20格,两者之间工作存在不

匹配现象,会导致反冲洗挡板转动到单个冲洗网格时,出现部分错位,不能完全

覆盖封闭冲洗网格,反冲洗的差压小,冲洗效果差。

2)设备密封已严重失效,存在泄露的情况。

3)原梯形滤网存在死角,无法彻底排污滤网腔室内的垃圾。

4)二次滤网采用电动执行机构进行驱动,长期运行时无法提供可靠保证。

5)排污斗密封板老化,排污时有泄露情况。

四、处理方案

通过对检查出现的问题进行分析,原因如下:

1)、二次滤网的减速箱长期浸泡在循环水中,运行时间长了,原先减速箱

的防护、防腐涂层老化脱落。循环水二次滤网是采用24小时连续运转模式,二

次滤网齿轮箱密封的失效后会使泥沙等进入齿轮箱室,加剧了传动部件的磨损量,

引起齿轮、轴承与传动机构的磨损和腐蚀,造成二次滤网反冲洗定位不准,影响

反冲洗效果。同时网格的数量和减速箱的传动比设计不匹配,导致反冲洗挡板转

动到单个冲洗网格时,出现部分错位,不能完全覆盖封闭冲洗网格,反冲洗的差

压小,冲洗效果差。

2)原滤网孔径为4.5mm,设计偏小。循环水系统的取水口位置位于长江水道

内。尤其近年,国家长江生态环保要求越来越严格,沿江各电厂循环水系统严禁

加药处理水质,在每年长江的涨水期,江水流经此处近后,会留下大量水生植物、

塑料袋、漂浮物(如树枝、木板、木块)等各类垃圾杂物。特别是夏秋两季,大

量水生植物涌入同时,贝类等微生物在系统内部滋长,滤网网孔过小,极易造成

二次滤网堵塞。

3)原梯形滤网存在死角,会导致贝壳内水生物吸附,无法有效冲细掉,同

时这些无法冲洗掉的贝壳内水生物繁殖、滋生,导致二次滤网堵塞。

4)二次滤网长期运行后,传动部件及密封件的磨损量加剧,二次滤网密封

的失效后至使泥沙等进入轴承室,引起轴承与传动机构的磨损和腐蚀,造成二次

滤网减速机内部部件损坏,排污斗无法转动进行反冲洗排污或无法对准进行有效

排污。

5)原先的传动机构无冷却装置,长期联系运行,会导致传动机构过热甚至

烧毁,所以原先设置每冲洗-一个网格后,5分钟后再进行下一个网格的冲洗,不

能做到网格冲洗的连续性。

解决方法:

1)更换二次滤网减速箱,并调整齿轮传动机构的传动比为1:5,保证与网格

的匹配性,并对减速箱进行全面防腐处理,制定检修定期工作,定期对减速箱防

腐进行维护。

2)更换孔径为8mm的滤网网板,一些细小的贝类水生物可以通过,并通过

循环水回水回至长江。更换大孔径滤网网板后,可能会有部分贝类水生物在凝汽

器水室沉积,加强对凝汽器换热管的胶球清洗,同时制定检修定期工作,停机时

对凝汽器水室进行检查清理。

3)改进二次滤网网板结构,将原先的梯形网板更换为圆弧形滤网;避免出现清

洗的死区。

4)更换更换新的排污斗密封板;更换全套密封件,调整二次滤网排污斗与

滤网定位行程,保证行程到位,能够严密的密封冲洗网格,保证反冲洗差压,加

强反冲洗效果。

5)将二次滤网原电动执行机构驱动装置更换为大扭矩的减速机及电动机;

可以保证二次滤网连续冲洗的稳定性。

五、二次滤网取得效果及后期的维护

1、本次二次滤网改造后,机组启动后,通过近半年的设备运行状况观察,

设备运行稳定,自动反冲洗效果良好。

2、循环水二次滤网是凝汽器冷却系统中及其重要的设备,循环水二次滤网工作的稳定

性直接关系到机组的安全稳定运行,为保证循环水二次滤网的可靠运行,每年都要利用枯水

季节对二次滤网进行全面的检查,主要检查排污阀的开关状态正确,电动机及减速机的定期

维护,齿轮箱的防腐,排污板的密封件,排污的定位行程等等,同时由于将网孔的扩大,要

加强对凝汽器冷却水管的胶球清洗,停机时对凝汽器水室的检查、清理,只有通有计划、有

针对性的维护,才能避免二次滤网的堵塞,保证机组的安全可靠运行。