冷凝器胶球自动在线清洗装置技术在炼油化工装置中的应用

介绍了冷凝器胶球自动在线清洗装置技术在炼油化工装置上的应用效果,该技术利用循环水自身压力,在正常运行过程中实现了冷凝器胶球自动在线清洗装置,打破了以往冷凝器清洗必须停车的先例。利用胶球自动在线清洗装置技术清洗后的冷凝器,达到了预期效果。

在炼油化工行业,由于循环水

水质导致冷凝冷却器结垢问题,是设备管理与维护的主要难题之一。目前,炼油化工行业冷凝冷却器主要的除垢与清洗方法:

一是从源头治理,在循环水中加入水质稳定剂和阻垢剂等其它药剂,防止循环水结垢或变质;

二是利用装置停工对冷凝冷却器进行化学清洗或机械清洗(包括高压水枪人工清洗)。这两种清洗方法存在着不同程度的缺陷:

一是在循环水系统加入药剂,由于循环水系统较大,容易发生泄漏;杂质进入系统会造成水质恶化;同时加入药剂量不易控制,水质改善不是很乐观。

二是停工清洗只能在装置大检修期间完成;

三是增加了循环水系统成本费用,能耗相对升高。对循环水水质较差的,特别是装置正常运行过程中由于设备结垢而引起装置运行效率差、生产能力下降的企业,如何解决好生产与设备检修两不误。2006年4月中旬,石化公司引进了冷凝器胶球自动在线清洗装置技术,并成功地在70Kt吨/年气分装置上进行了应用,解决了装置正常生产运行过程中冷凝冷却器的结垢清洗这个老大难问题。该系统主要是通过循环水自身压力来实现的;避免了新增胶球泵及胶球收、放设备与旁路系统;简化了清洗操作流程和操作条件,节省了大量的人力、物力和财力。实现了冷凝冷却器的在线清洗,减轻了冷凝冷却器垢下腐蚀,达到了设备长周期高效运行,收到了预期的效果。

1、冷凝器胶球自动在线清洗装置技术的清洗机理及工作原理

1.1冷凝器胶球自动在线清洗装置技术的清洗机理

冷凝器胶球自动在线清洗装置技术的清洗机理是利用循环水自身水压动力,海绵胶球通过管子内微受压缩,胶球受流体的推动力在管内流动,并借助海绵体的弹力对管壁施加压力。该挤压力不仅能很好削掉污垢,而且胶球和管内壁挤压摩擦滑动,对污垢具有很好的研削效果。此外,胶球与污垢顺管内流动,沿前方排出,对管壁具有很好的清洗和排污作用。

1.2胶球自动在线清洗装置技术的工作原理

冷凝器胶球自动在线清洗装置技术,将胶球清洗除垢技术与特殊的水流定向切换技术和胶球收、放球技术有机结合。其工作原理是将胶球清洗器置于冷凝器系统的旁路中,利用循环水的自身压力,通过胶球自动在线清洗装置器换向手柄的定位转动来改变水流方向,胶球在水流的作用下对冷凝器进行反复清洗,清除管内污垢,并经排污管排至系统外。

2、冷凝器胶球自动在线清洗装置工作流程

2.1流程简述

清洗时,关闭主线1#、2#阀门,打开侧线3#、4#、5#阀门,随后打开6#排污阀。冷却水进入清洗器左仓,胶球在水流作用下通过冷凝器,对管程的污垢进行清洗;胶球随水流进入清洗器右仓,污水从排污口排出。清洗一定时间后,清洗器手柄转动90度,水流反向进入清洗器右仓,胶球在水流作用下经过冷凝器管束进行清洗,胶球返回左仓。这样反复清洗多次,直到排污口出清水为止。清洗完毕,关闭排污口,冷凝器切换到正常状态。

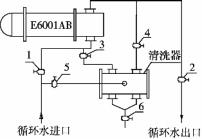

2.2胶球自动在线清洗装置详细流程图(见图1)

图1在线清洗流程图

从清洗流程来看,具有以下几个特点:

(1)充分利用了循环水系统水压动力,无需增加动力和放收球设备,实现冷换器胶球在线自动清洗。清洗器结构简单,操作方便,便于现场实施,每次清洗时间30分钟左右。

(2)由于可实现在线自动清洗,操作人员可根据冷凝器的结垢情况进行定时除垢。可将现有的脱除硬垢方式转变为软垢清洗,使冷凝器在运行的过程中始终保持在清洗初始的换热状态,大大的提高了设备的运行周期。

(3)清洗器可做到“一器多用”,大大的降低了单台设备的投资费用。

(4)由于冷凝器在运行的过程中始终保持在清洗初始的换热状态,极大的提高了设备的传热效率及循环水的利用率。

2.3冷凝器胶球自动在线清洗装置清洗方案

为保证在线清洗的顺利进行,车间在进行清洗前,制定了详细的清洗方案,并对操作条件进行了规定,有效地保证了在线清洗的进行。具体方案如下:

清洗步骤:

(1)将E6001/B冷凝器(脱丙烷塔塔顶冷却器)切出,关闭循环水进出口阀;

(2)从催化液化气精制区E3010循环水进口处,引循环水进在线清洗机,逐台对冷凝器进行在线清洗;

(3)清洗完E6001B后对E6001/A进行在线清洗。

在线清洗时,气分的操作条件按以下要求控制:

(1)气分加工量50-55吨/班。

(2)T6001(脱丙烷塔)顶回流9.5±1.0t/h。

(3)T6001顶温44±1℃。

(4)T6001顶压1.80±0.1MPa。

(5)T6001底温及热水流量控制根据顶温、顶压以及塔底碳三含量来调整。

(6)注意单台设备运行情况,及时调整操作。

3、冷凝器胶球自动在线清洗装置清洗效果

3.1此次清洗先使用Φ18mm胶球,后使用Φ20mm胶球分两次对E6001/B、A进行清洗,E6001/B小球的回收率为94%(投放胶球210个,回收197只)。从现场目测的效果看,E6001/B组的循环水管线结垢多,清洗出的悬浮物浓度高,水质差;E6001/A循环水中的悬浮物稍少于E6001/B,其循环水质较混。

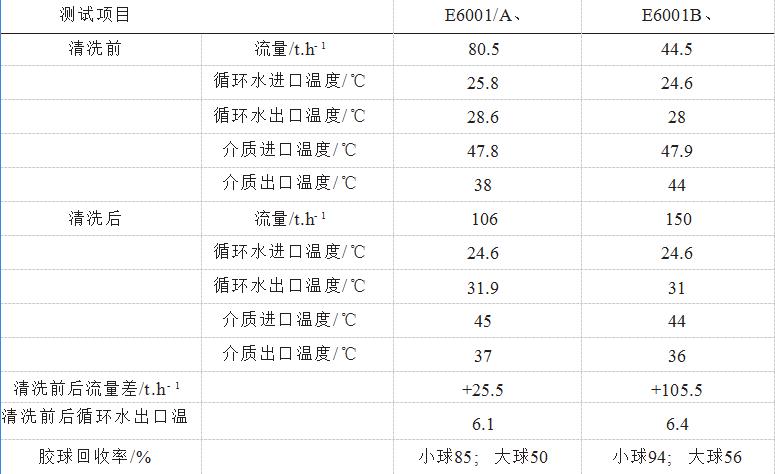

清洗前后对E6001/A、B的循环水流量以及循环水出、入口温度进行了测量。具体数据见表1。

从表1中可以看出,

(1)在线清洗后,水量都有较大的增加,特别是E6001/B的循环水流量增加100t/h,进出口水温度差6℃。说明此次在线清洗效果明显;

(2)在循环水系统压力保持稳定的情况下,循环水的流量有大幅增加。说明清洗前冷凝器阻塞严重,水流不畅;

(3)从冷凝器排出的循环水质看,悬浮物较多。通过在线清洗冷却器的换热效果有较大提高。

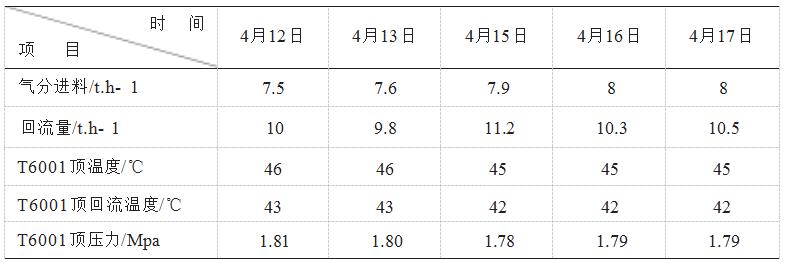

通过在线清洗后,气分装置操作上也出现了一些变化(E6001B单台设备运行状态下检测数据),具体的操作数据如下(见表2):

表2清洗前后脱丙烷塔的操作参数对比

注:4月12、13日为清洗前操作参数,清洗前E6001A/B同时运行,清洗后E6001A单台运行。

从表2中可以看出:经过在线清洗后,分别取15日、16日和17日三天的数据看T6001的顶温及负荷基本保持不变,顶回流温度明显降低,使气分操作弹性增大,为大负荷生产及夏季安全生产提供了有力保证。

3.2气分装置E6001A/B于4月14日进行了在线清洗,通过一个多月的运行看(E6001A单台运行),清洗效果明显

(1)从现场的效果观察和测量数据看,在循环水系统压力保持稳定的情况下,循环水的流量大幅增加,取热效果有明显提高。

(2)从操作的数据显示看,在线清洗后,顶回流温度降低,单台设备运行,塔压降低,使气分操作弹性增大,有利于提高气分装置的加工负荷。

4、冷凝器胶球自动在线清洗装置经济效益

冷换设备的清洗是炼化行业设备检修与维护的重中之重,目前大部分清洗采用化学清洗或人工机械清洗,造成检修费用高。以我公司气分装置本次清洗为例,一台DN1000的冷却器采用人工机械清洗费用为12000元,加之我公司循环水水质问题,每年少需要清洗2次,其总费用为24000元/台·年;采用胶球自动在线清洗装置,费用为16000元/台·年。那么,全公司可采用在线胶球清洗技术的冷换设备约为52台,年清洗费用可节约416000元。

5、目前存在的问题

5.1从E6001AB两台冷凝器进行胶球回收处理时,清洗后胶球回收率较低(E6001A/B的平均收球率为72%)。下次检修可以通过改变清洗流程,使胶球的回收率大大提高。

5.2由于目前整个流程还不完善,进行在线清洗时,必须单台切换出换热设备,清洗的前期准备工作量较大。清洗排水量较大,现场排水设施不完善,有待于装置大检修期间完善。