凝汽器胶球清洗装置系统发球效果在火电厂的应用

电厂2号机组采用传统的凝汽器胶球清洗装置系统,不具备集中发球的功能,对凝汽器冷却管道的清洗范围小,存在不易被清洗的管子总是得不到清洗现象,且长期存在收球网跑球问题。通过对现有胶球系统存在的问题进行讨论分析,并经过调研,对原有的胶球系统在保留原有收球网的基础上进行改造,自动胶球清洗装置采用集中胶球清洗技术,实现了对98%凝汽器冷却管长期有效清洗,提高了机组运行经济性。

1概述

华润电力有限公司2号机组为生产的N300-16.7/537/537-8型亚临界机组,配套N-18000型凝汽器。配置2台型号为64KXA-24的混流式循环泵,泵的设计流量5.6m3/s,扬程24.4m。循环泵前池装有ZSB型转刷网篦式清污机,胶球清洗装置采用传统自动胶球清洗装置。凝汽器设计面积为总冷却面积:18000m2;冷却水管规格:Φ22×0.5(21084根)、Φ22×0.7(3720根);冷却水管总根数:24804根;冷却水管材质:TP316。

2现有凝汽器胶球清洗装置系统存在的问题与工况分析

现有胶球清洗系统采用双板剑形结构回收网,具有对称布置的两个胶球回收口并通过管道合并后引入胶球泵入口;加球室使用顶部翻盖式结构;胶球泵流量90m3/h。设备结构缺陷主要表现在下列方面:

2.1问题

胶球清洗系统运行中,凝汽器循环水出口的高温回水通过胶球泵回流到凝汽器入口,提高了凝汽器进口循环水温度。虽然只占有100m3/h左右流量,但可以提升循环水入口温度达到0.10℃左右。

2.2问题二

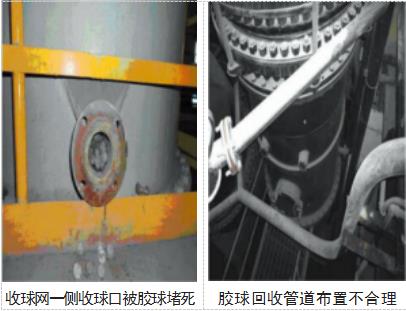

循环水在管道内水力不均匀现象明显,胶球长期滞留在收球网格栅板与筒体相贯线区域而不能及时回到收球口,虽然技术上在底部做了跳格设计,引导胶球从格栅网板与收球网筒体相贯线的上部移动到底部收球口,但是在缺乏推动力量的情况下,胶球会长时间停留在格栅网上,造成胶球回收效率降低,并会滞留部分胶球在收球网格栅上。如图1所示。

收球网一侧收球口被胶球堵死

胶球回收管道布置不合理

2.3问题三

胶球泵扬程及流量不足。为减少胶球回收过程中大量热水进入循环水入口管道而影响进水温度,现有系统胶球泵流量为100m3/h左右,导致胶球清洗系统的抽吸能力降低,胶球回收率提高困难。

2.4问题四

现有的胶球清洗系统不具备集中发球的功能,对凝汽器冷却管道的清洗范围小。胶球的正常添加量为凝汽器单侧单流程冷却管数量的7%~13%,胶球在系统运行的时候是排队进入凝汽器水室中,循环过程(10~20s)中进入凝汽器内部的胶球数量较少,凝汽器只有较少的管子得到了清洗,而大部分管子无法得到清洗,其结果是刚开始被胶球清洗到的管子,在后续时段内继续被清洗,原因是没有清洗到的管子由于内部污染或者结垢逐步增大,造成管子水阻力逐步增加,胶球在进入凝汽器冷却室后,会“自动寻的”,依然从水阻力小的洁净管子中通过,此规律造成了冷却系统的恶性循环。

2.5问题五

双板剑型结构收球网,格栅板尺寸大,底部密封在循环水压力波动中会产生一定范围的晃动,格栅板与筒体内如相贯线区域密封难以保证,容易造成跑球。如图2所示。

图2收球网底部密封图

2.6历史典型工况分析

表1为电厂2号机组2015年夏季冷端运行典型工况参数汇总表。

表1中,2015-09-09分别有两组统计数据:5:40~7:40共计13个时刻的数据平均值和19:50~21:50共计13个时刻的数据平均值。这两个时段机组运行负荷比较稳定,机组基本参数未做动态调整,平均值更具代表性。

机组设计在额定负荷下循环水进水温度21℃,对应低压缸背压为0.0051MPa,对应排汽温度为33.25℃。

表1冷端运行典型工况参数表

测试时间(段)电负荷/MW排汽平均温度/℃凝结水温度/℃真空/kPa循环水温度(进水/退水)/℃循环水压力(进水/退水)/MPa循环泵运行电流(B泵/A泵)/A供热流量/t/h端差/℃

2015-08-1516:40300.5641.6938.2193.4127.90/38.280.23/0.09190.6/188.853.103.41

2015-09-086:30302.5340.2840.1194.0622.65/37.220.195/0.07150/061.573.06

2015-09-087:00302.6640.5040.3994.0622.70/37.340.19/0.07153/061.993.06

2015-09-095:40~7:40*253.8040.2140.5094.0124.74/37.590.19/0.07140/061.282.62

2015-09-0919:50~21:50*198.5339.2539.4994.4025.40/36.900.18/0.06120.78/058.602.35

注:*该时段共测试13次,各参数的数值为13次测量值的平均值。

2.7工况分析

2015-8-1516:40参数:负荷300.56MW,热负荷53.10t/h,排汽温度41.69℃。循环水进水温度27.90℃,按照循环水进水21℃对应的排汽温度应该是(41.69-6.90)=34.79℃。比较额定排汽温度33.25℃超出了(34.79-33.25)=1.54℃,也就是有将近1.5g/kWh的煤耗损失。此工况为双泵全工况运行。凝汽器压差达到了140kPa,说明双泵模式下循环水在凝汽器内部水力阻力很大。2015-09-086:30参数为:负荷302.53MW;热负荷61.57t/h;排汽温度40.28℃;循环水进水温度22.65℃,按照循环水进水21℃对应的排汽温度应该是(40.28-1.65)=38.63℃。比较额定排汽温度33.25℃超出了(38.63-33.25)=5.38℃,也就是在单泵运行模式下有将近5g/kWh的煤耗损失。

2015-09-087:00工况参数为:负荷302.66MW,热负荷61.99t/h,排汽温度40.50℃。循环水进水温度22.70℃,按照循环水进水21℃对应的排汽温度应该是(40.50-1.70)=38.80℃。比较额定排汽温度33.25℃超出了(38.80-33.25)=5.55℃,也就是单泵运行模式下有将近5.5g/kWh的煤耗损失。

2015-09-095:40-7:40共13个点平均参数:负荷253.80MW,热负荷61.28t/h,排汽温度40.21℃。循环水进水温度24.74℃,按照循环水进水21℃对应的排汽温度应该是(40.21-3.74)=36.47℃。比较额定排汽温度33.25℃超出了(36.47-33.25)=3.22℃,也就是单泵运行模式下有将近3.0g/kWh的煤耗损失。

2015-09-0919:50-21:50共13个点平均参数:负荷198.53MW,热负荷58.60t/h,排汽温度39.25℃。循环水进水温度25.40℃,按照循环水进水21℃对应的排汽温度应该是(39.25-4.40)=34.85℃。比较额定排汽温度33.25℃超出了(34.85-33.25)=1.6℃,也就是单泵运行模式下有将近1.6g/kWh的煤耗损失。

2.8分析结论

(1)通过对2号机组循环泵运行方式和汽轮机低压缸排汽温度等参数的分析,我们认为,我厂凝汽器面积18000?在设计上是足够的,但是在额定负荷下,双泵全开模式下依然有1.5g/kWh以上的煤耗降低空间。

(2)在双泵全开模式下,凝汽器入口循环水压力达到了0.23MPa,而水泵的经济运行压力为0.24MPa,2015-08-1516:40水泵实际运行压力为0.22~0.24MPa。分析认为,通过提升凝汽器的清洁系数,可以降低凝汽器的水力阻力,实现凝汽器换热能力的进一步提升,同时可以有效降低循环泵电耗。根据泵的性能曲线,以往双泵运行下泵出口压力在0.22~0.24MPa区间,说明整体的水力阻力并不是非常严重。

(3)上述工况都是在有50t/h以上抽汽的情况下背压参数的分析。如果在纯凝工况下,2号机组实际煤耗水平会更高。这说明凝汽器区域的清洁问题是比较严重的。

根据2015-09-16对2号机组化学监督报告,2号机组存在下述问题:

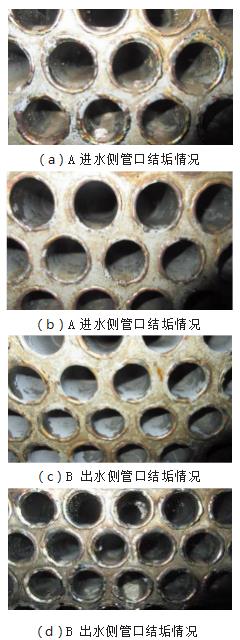

不锈钢管内壁有粘泥,管口处明显可见白色垢沉积。具体如下:A进口:管口垢较多,块状物呈疏松状,人工用布可擦掉;A出口:管口可见薄层白垢,与管子结合紧密,部分管内可见带状结垢,带状宽度约3mm;B进口:管口可见薄层白垢,与管子结合紧密,垢量明显较A进口多;B出口:垢量较少,块状物呈疏松状,人工用布可擦掉。结垢情况见图3。

从图3可以看出,凝汽器内部确实存在明显污染,污染物主要是粘泥,可以通过胶球系统的高效清洗来去除。

凝汽器运行中前后压差大的原因分析:一是管子内部有明显污染物存在;二是凝汽器冷却管,Φ22×0.5(21084根)和Φ22×0.7(3720根),属于

(a)A进水侧管口结垢情况

(b)A进水侧管口结垢情况

(c)B出水侧管口结垢情况

(d)B出水侧管口结垢情况

图3管口结垢情况

小径管道,管子内部流速高。根据凝汽器水力阻力曲线判断,总流量在120%时,总水阻为90kPa。实际运行在120~140kPa范围,说明小管径换热管处于高流速高阻力状态下,通过进一步清洗凝汽器可以降低水阻力。

3改造方案与效果

3.1收球网改造

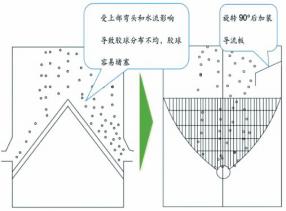

我公司原有收球网因安装不规范,从水室流出的胶球不能均匀分配到两个收球口,通过将收球网旋转90°,避免了分球不均匀的情况,同时在水流的外侧管壁处安装导流板,将胶球推向管道中间,避免了胶球在格栅板与筒体内被卡或泄漏,如图4所示。

图4收球网改造前后胶球分配示意图

3.2在收球网既有双排球口安装“脉动式汇流器”

脉动汇流器如图5所示。脉动式汇流器相当于一个转动式三通阀,以0.5r/min的速度连续转动,两侧收球口从小开度到大开度交替平滑切换,实现了脉动冲击,提高了原有收球网排球口的出水流量,避免了胶球堵在收球口。

图5脉动汇流器外形图

3.3采用大流量胶球泵

采用大流量胶球泵,同时将系统DN108mm管道改为DN200mm管道,使原保持流量≥200m3/h,保证了胶球能够畅通无阻地流动。

3.4采用集中发球装置

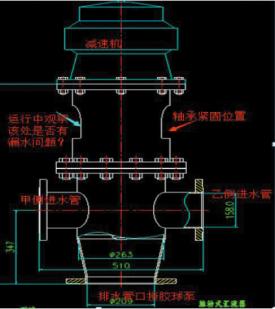

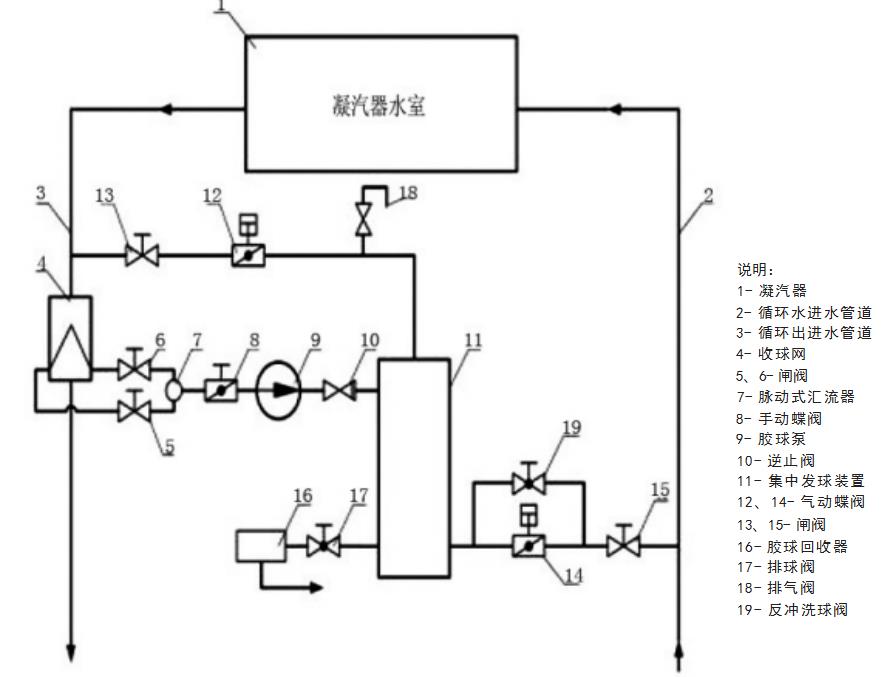

图6为改造后的凝气器在线胶球清洗系统示意图。图中的集中发球装置(序号11)可实现以下功能:

(1)实现爆炸式集中发球功能,使进入凝汽器水室的胶球数量达到40%以上的单流程管子数量,大大提高凝汽器冷却管的清洗范围;

(2)实现胶球系统运行的时候,从循环水出水口进入胶球泵的热水能够回到循环水出水口而不会送入循环水入水口,提高循环水系统的经济性,

(3)实现胶球添加和排出的便利操作。

系统中主要阀门部件功能说明:阀门5、6、13、15是闸板阀,其功能是实施系统隔离作用;阀门12是热水回流阀,14是发球阀,在胶球系统运行中通过相对的开闭实现胶球集中清洗功能和热水回收功能;阀门8是胶球泵入口蝶阀,临时隔离泵的时候使用;阀门17是排球阀,在胶球预计磨损需要排出的时候打开;阀门18是排气阀,胶球系统一次充水时候开启排气;阀门19是反冲洗球阀,在系统排出胶球的时候使用。

3.5胶球清洗装置改造效果

2号机组于2016年11月10日并网,其技改后的胶球系统经调试合格后于11月18日投入运行,其间运行稳定,根据合同要求,对一个月后的胶球系统运行情况和三个工况下凝汽器真空进行了评估,结果见表2。

表2改造前、后相同工况下凝汽器真空值、端差对比表状态开始时间结束时间负荷/MW循环水温/℃真空/kPa排汽温度/℃端差/℃循泵转速/r/min

技改前2015/11/2517:152015/11/2518:15279.8613.6596.1934.463.63449.88

技改后2016/12/2016:002016/12/2017:00279.9413.6497.132.392.81423.67

技改前2014/12/2617:502014/12/2618:50239.8810.5396.6632.734.02372.34

技改后2016/12/3013:152016/12/3014:15240.5510.5597.9228.162.62390.44

技改前2015/12/83:002015/12/84:00200.1512.8296.9731.583.23381.14

技改后2016/12/2112:002016/12/2113:00199.9612.8597.8828.362.22382.04

技改前、后循环水温和排汽温度均以A侧为准,真空严密性均为优秀,循环水泵均为2A停运、2B变频运行,供热均为带2号管线运行且流量基本相同。

2号机组在相同的运行工况280MW/240MW/200MW负荷下,胶球系统改造为集中发球后,凝汽器真空分别提高0.91kPa/1.26kPa/0.91kPa。两侧收球率分别为96.6%和98.1%。根据300MW湿冷机组真空每提高1kPa影响煤耗降低2.2g/kWh的统计分析,按照真空平均提高0.9kPa,影响煤耗降低大约2g/kWh,年平均发电量为12亿度时,每年可节约标准煤大约2400吨,按标煤550元/吨计算,每年可节约费用132万元。

凝汽器在线清洗装置改造后,提高了收球网的可靠性,彻底解决了收球率低的问题。通过对发球方式、发球数量及系统管线的优化,胶球清洗系统能够长期对凝汽器管束进行高效清洗,凝汽器真空能够显著提高并维持,达到了节能降耗的目的。改造方案可供同类电厂进行类似改造时参考。