胶球清洗、凝汽器胶球清洗装置系统的正常运行对凝汽器真空及机组经济性有较大影响。通过理论分析和实际试验对胶球清洗系统的优化运行进行了分析,并取得了一定的效果。

1、凝汽器胶球清洗

在发电厂的安装背景及使用情况发电厂作为市区热电冷综合联产能源站,地处市区西部,滨临珠江,其汽轮发电机及辅机冷却用水均取自珠江水源。近年来,由于上游排污及生活污水的增加导致机组使用的循环冷却水质状况恶化。由于微生物及沉淀物在汽轮机凝汽器铜管内壁表面的堆积,汽轮机凝汽器的热交换状况思化,造成汽轮机排汽压力升高,端差变大,热耗增加,严重影响机组经济运行。而保持汽轮机凝汽器较高的真空和较小的端差,又是提高机组循环热效率的主要方法之一。以60MW机组为例,汽轮机背压增高0.004MPa,将导致热耗增加244.5kJ/kW.b),煤耗增加9.70g/kWh);凝汽器端差升高5C,将导致热耗增加95.12kJ/kW.b),煤耗增加3.66gy/(kW.h)。

发电厂自2007年10月陆续在所有的5台机组凝汽器上分别安装了胶球清洗装置,以厂家的意见为指导,结合自身情况试运行。从使用的情况来看.有一定的效果,但实际统计收球率和运行真空状况与同类型电厂及厂家给出的指导数据有一定的差距。为此我们从胶球清洗系统人手,进行了系列优化工作。

2、胶球清洗系统优化方法

我们通过分析整理数据并采取试验的方法,针对发电厂有限公司使用的汽轮机凝汽器设备规范结合厂家的设备使用手册,对目前的胶球清洗装置的运行使用方法做了一定的改进。

2.1投球数量的选择

胶球清洗装置用户手册指出,投人胶球清洗装置的胶球数量应为凝汽器单侧单流程铜管数的8-12%,我公司60MW汽轮发电机组的凝汽器为对分双流表面式,计有5442根冷却水管,单侧一个流程即有1361根铜管,由此可计算出,该装置每次应投人系统的胶球数为:544222*(8-12%)=109-163个而这个数值相比较现行厂家给出的300个的数据相差较远,考虑到因为涡流,凝汽器设计的死区,垃圾堵塞铜管,以及单次投球运行一周损失球的因素以及胶球系统多次连续运行的实际工况在内,我们认为投球的数量在200-250个为宜。

2.2投球冷却水水压的控制

由于胶球清洗是一个“低能级的水系统”,况且“胶球自身无能量放出”,仅靠从这个低能量的水中获得.而球径较小.单个胶球在水中的驱动力仅为F=OPπDr24,胶球在凝汽器水室中的速度与循环水压△P直接相关,所以,当循环冷却水在凝汽器铜管中的流速降低时,胶球的动能不足,加之胶球直径略大干铜管1-2mm,属于摩擦过盈配合,往往出现卡球甚至大量堵球在凝汽器铜管中,造成收球率低,甚至引发安全问题。由于我厂的凝汽器为对分双流程,胶球清洗的过程如下:胶球从投球装置出口进人凝汽器,再经收球装置胶球泵,后进人投球装置,如此则为完成单侧两根冷却水管的一次清洗。

一个流程中,凝汽器冷却水铜管管段约长15m,估算管道截面积Al;循环水进出水段15m,估算管道截面积A2;胶球系统管段约为25m,估算截管道面积A3。胶球泵额定出力为66TYh,70Kpa系统循环冷却水压力下的流量约为10920Th,由此可以计算:

凝汽器冷却水管段冷却水流速为:V1=Q/A1=1092036002/3.14*0.023*0.023/4*2721/2)=2.6845m/s。进出水段冷却水流速为:V2=Q/A2=10920/36002(3.14*0.98*09814)=2.0117m/s。胶球系统段冷却水流速为:V3=Q'/A3=66/3600/(3.14*0.1*0.1/4)=23355m/s。假定胶球与循环水管中冷却水间无相对运动,则胶球加权平均流速为:V=(2.6845*15+20117*15+23355*25)/55=23424m/s。

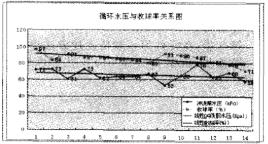

胶球一个流程所消耗的时间:t=S/V=55/23424-23.48s小于厂家给出的参考大时限30s,证明系统水压达到70Kpa时,是可以满足胶球运行的需要的。我们选取了试验中-一个时期的数据图表:

从图中可以看出,水压与收球率比本保持一个线性相关,当循环冷却水压保持在70Kpa左右时,收球率能维持在一个较高的水准。

2.3投球及收球时间的设定

在一次投入250个球的过程中,清洗单侧全部铜管-一次的时间,从理论上来说:T-t*1361/250-127.83s我们选择以10分钟为投球时间,大致可以得出,每根铜管的理论清洗数为4.7次。而在实际运行中,由于胶球在水中分布不均,以及凝汽器涡流.死区的原因,造成每根铜管清洗并不均匀,但我们认为这个数值基本可以满足连续运行清洗的需要。

考虑到实际情况的复杂性,我们将收球的时间设定在单侧30分钟,这样可以给予系统充分的时间,收到尽量多的球。

2.4环境因素的控制

在较长时间内我们比对发现这样的规律,循环冷却水中悬浮物的数量、循环水压、循环水流量对收球率的影响较大。尤其是循环冷却水中的悬浮物的数量对收球率的影响为重要,夏季雨季时节,由于江水中携带上游冲下来的大量生活垃圾,我们发现机组的收球率往往较低。拆开凝汽器端盖发现,很多胶球被垃圾卡在管口。

所以加强对环境因素的检测,特别是循环冷却水质的检测,选择在水质较好,水位较高的涨潮期投人胶球,是保证收球率的重要因素。

2.5胶球种类的选择

目前普遍投人的胶球有硬胶球和软胶球两种:硬胶球的直径比管内径小1~2mm,球随冷却水进入铜管后不规则地跳动,与管内壁碰撞,加上水流冲刷.达到清洗作用。软胶球直径比铜管内径大1~2mm,进人铜管后被压缩,与关闭全周接触。清洗效果更好。从投运的情况检查来看,新胶球投运--次后,可以发现外表磨损情况较厉害,这说明胶球对管壁进行了明显的摩擦,另一方面说明现有胶球耐磨性较差。结合我厂的实际情况,由于珠江水质中生活有机物及藻类和浮游生物沉淀在凝汽器铜管的有机腐质层为阻碍换热的主要因素,所以采取质地较软弹性较好的胶球.可以起到充分清洁的作用。由于凝汽器铜管管板胀口老化,投入硬胶球时,可能存在造成铜管漏水的风险。所以我们在胶球的种类上,选择了采用软胶球和中软胶球交替使用的方法。

2.6针对运行中出现收球率大幅下降的情况,我们提出了解决方案

1、胶球清洗程序故障,检测投球自动过程的控制及完成情况。

2、胶球清洗系统设备故障,三通阀关不严,收球网啮合不好,造成漏球跑球,需要定期打开收球网人孔进行检查,并清理垃圾。

3、加强对循环冷却水水质监测,当暴雨后河面出现大量垃圾,或堵塞凝汽器铜管,造成胶球无法正常清洗,导致收球率低。运行中应及时针对真空情况及进出水温差进行监视合理利用反冲洗及清理垃圾的工作。

4、批次胶球质量不合格,定期检查胶球使用磨损情况,打开凝汽器人孔,检查凝汽器铜管卡球的情况。

2.7胶球清洗系统的运行方式选择。

胶球清洗装置连续运行时,对于凝汽器的端差和排气温度控制的更好。但在实际中,考虑到胶球运行的原理造成的凝汽器铜管无法避免的磨损问题,我们采取了结合凝汽器反冲洗间断投入的方式,来控制凝汽器端差。避免出现长期投运胶球,导致凝汽器铜管壁及胀口过度磨损变薄,出现泄露,危及设备安全。从理论曲线和实际情况来看,三天一次的胶球投运,可以将凝汽器端差控制在一个较为合理的水平,从而避免了夏季用电高峰期停运凝汽器进行烘烙的尴尬。

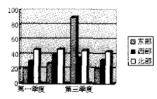

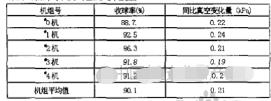

在对胶球清洗系统进行优化运行后,我们采集的数据:20095.-2010.02机组凝汽器平均收球率和凝汽器同比真空变化量。

我们可以从表中可以看出,凝汽器真空同比提高到了0.21kPa,这就意味着汽耗下降了约05g/(kW.h)。按年发电量18亿kWh计算,全年可节约标煤900吨,以标煤价格1200元吨计算,则每年可节约燃煤费用100余万元。而同期凝汽器烘焙的次数,由原先的每机每年1-2次,降低至现在的每机每2年1次,大大提升的机组的发电效率。

适用于从江河抽取循环冷却水作为凝汽器冷却介质的电厂,针对开放式循环冷却水多悬浮物,水质较差的实际情况,制定提高胶球清洗系统优化运行方式。通过提高凝汽器胶球清洗的收球率,控制凝汽器换热端差在较低水平,从而提高机组运行的真空,降低发电煤耗,达到节能减排的目的。